打开微信,点击底部的“发现”,

使用“扫一扫”即可将网页分享至朋友圈。

在露天矿开采的过程中,钻爆部分是很重要的环节,其中钻爆部分的质量,直接影响后续采装效率和采矿的成本。在露天矿的穿孔爆破作业过程中,特别是深孔台阶爆破,好多情况会运用间隔装药的爆破技术,以便改变爆破效果,提高效率,节约成本。所以这种爆破技术在矿山中的应用有很重要的意义。

1 概述

间隔装药结构有中间间隔、孔底间隔和上部间隔。中间间隔结构时,中间可以填塞土、细小砂石和岩粉等,更多的是利用气体间隔器间隔,其优点是操作简单,间隔长度容易精确控制。孔底间隔结构式炮孔底部留出一段长度不装药,以空气作为间隔介质,此外还有水间隔和柔性材料间隔,在孔底实行空气间隔装药亦称孔底气垫装药。孔口间隔装药结构是在装药后利用气体间隔器进行间隔,实现缩小填塞长度的目的,施工过程中必须保证上部有效的填塞。

2 露天矿应用中优势分析

目前,很多露天矿山爆破开采中都在应用间隔装药技术,采取的间隔方法不同,然而目的大概有以下几种。

2.1 降低整体炸药单耗

合理的炸药单耗不仅能减少炸药使用成本,还能提高劳动生产率,终改善爆破质量,提高矿山经济效益。对于中深孔爆破中的分层装药和填塞技术而言,充分考虑炸药单耗是十分必要的。

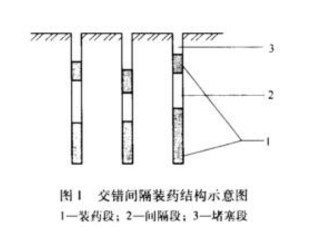

瑞典人首先发现并推荐这种降低单耗的方法,其理论依据是:爆破时炮孔下部受到夹制作用大,上部顶端是自由面,只要下部炸开,上部使用更少的炸药就可以获得良好的爆破效果。分层间隔装药分层填塞的目的就是在不改变爆破参数的条件下,通过改变装药结构,炸药在炮孔内分布更加均匀,炸药的能量利用率得到提高,使得相同的药量发挥更大的作用。在相同孔网参数条件下,可以获得相对较好的爆破块度;爆破效果相当的条件,可以设计较大的孔网参数,实现炸药单耗的降低,降低了爆破成本。在多孔爆破中,为了进一步改善效果,还可采用孔间交错间隔装药,即每个孔间隔装药部分与间隔部分位置互相交错,如图1中装药结构所示。

2.2 爆破岩石块度更加均匀

根据经验,中间间隔分层装药可以提高装药高度,有效地解决大块的问题。上部装药量是下部装药部分的一半左右即可,而下部装药量根据设计的技术参数来确定。孔口间隔装药结构是在装药后利用空气进行间隔,实现缩小填塞长度的目的,空气柱在孔内炸药激发后形成缓冲作用,降低孔内峰值压力,延长炸药反应气体作用时间,降低爆破岩石整体大块率。矿山和采石场爆破的目标就是大限度地获得合适的岩石破碎块度,使穿孔爆破、挖装、运输效率提高。传统的装药结构,使炸药集中在炮孔的底部并正常填塞,爆破效果往往是中下部过度破碎,孔口容易出现大块。

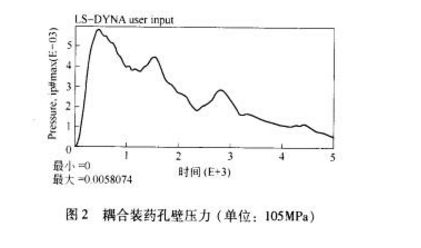

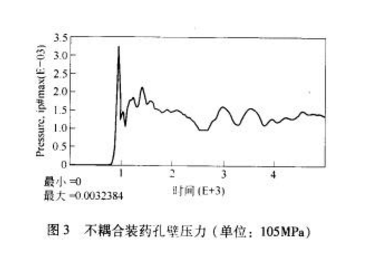

炸药爆炸后,若产生的冲击压力过高,则会在岩体内激起冲击波,使炮眼附近岩石过度粉碎,产生压碎圈,从而消耗大量能量。这种轴向不耦合装药有效地降低炮孔壁的冲击压力峰值。在不耦合装药时,冲击波波形拉长,正压区作用时间加长,岩石受冲击压力作用的时间也延长。与耦合装药相比,不耦合条件下,中间的空气对爆炸冲击作用将起到一个很大的缓冲作用,从而使应力波的幅值大大降低。图2为耦合装药孔壁应力图,图3为不耦合不均匀装药下部孔壁应力图。

2.3 处理岩石结构变化的问题

虽然从理论上讲,当炸药性能、自由面条件和破碎的岩石性质确定以后,炸药的单耗应该为一个常数,但是实际上岩石结构的变化,如有层理、夹层、断层的存在,爆破时炸药能量容易从这些薄弱岩层泄露出去,形成爆破效果较差和个别飞散物抛掷过远的情况,增加了爆破设计及施工的难度,做爆破设计方案时应当格外注意。

要根据炮孔中的地质变化情况,选择薄弱部分(如断层、土夹层)或岩石易破碎作为不装药段。分层装药的中间间隔部分可以采用气体间隔器进行堵塞,操作过程注意控制好堵塞段的位置和长度。上下装药段可以用导爆索串联起来,也可以分别用两个雷管激发引爆。多层煤矿开采过程中可以应用这种间隔装药技术,煤岩同爆时候使用松动爆破就需要精心控制,如果单耗偏大,使煤层和岩层产生较大交错位移,岩层剥离时难度大,且煤损失较多。遇到一些煤层多,需要大台阶一次采两层甚至更多的情况,如在东南亚一些国家,特别是印度尼西亚一些地方煤层特点是稳定性好、夹矸少、煤质好、发热量高,但是煤层多,且厚度不大,约0.3~2.5m,有开采价值的煤层平均厚度约1.5m。解决这个问题现场采用的办法就是分层间隔装药。松动爆破作业以后反铲容易实现对岩层的剥离,然后对煤进行挖运,这种间隔分层装药爆破开采多层煤的方法使采矿效率大大提高,成本降低。

2.4 改善爆堆形状利于挖装运输

高台阶松动爆破时,爆破相对集中,对于较小设备作业时作业面展开和安全问题提出考验。采用间隔装药,使用两发雷管激发,一孔两次起爆。在炸药爆炸的作用下,岩石开始破裂并沿鼓包运动方向移动。间隔分层装药情况是孔内上部炸药先起爆,上部岩石开始有一个初速度,下部使用的雷管相对上部的段别高,稍后激发,炮孔下部装药爆炸后,下部岩石也会有个速度,对上部岩石会有个碰撞和加速过程,帮助上部岩石抛掷,前冲距离加大,形成的爆堆坡度缓且利于挖运作业面展开。

2.5 解决其他问题

很多矿山上有些特殊保护的设施和设备对振动控制要求严格,对于这种情况可以分层间隔,不同段别的雷管下孔,实现一孔双响或多响,减小单响药量来控制减小振动。坚硬岩石容易产生根底,中间用间隔器间隔分层装药,下部使用段别低的雷管先响,可以更好地克服根底。拉帮、岩层伞岩等爆破挖运后留下的岩石不稳定,存在安全隐患,爆破区域后排孔间隔装药,减少拉帮和伞岩的出现。

3 结语

随着矿山生产能力的显著提高,开采力度加大,降低成本提高效率的间隔装药技术在矿山中优势明显突出,间隔器在矿山爆破中的使用也越来越普遍。虽然操作上相对于传统装药方法稍微复杂一点,但相对其优势,操作就显得微不足道了,其应用越来越广泛也就不足为奇了。